Pompe a doppia membrana

Phoenix Range

La Phoenix Range rappresenta un’evoluzione nell’ambito delle pompe a membrana, offrendo un mezzo efficiente ed affidabile per il trasferimento di fluidi in svariate applicazioni industriali. Queste pompe idrauliche volumetriche operano tramite il movimento alternato di due membrane contrapposte, spostando il fluido da un collettore di aspirazione inferiore attraverso il corpo pompa fino a un collettore di mandata. La loro denominazione in inglese, “Air Operated Double Diaphragm” (AODD), sottolinea che il movimento delle membrane è controllato pneumaticamente attraverso un distributore ad aria compressa.

Questo design versatile consente la gestione di una vasta gamma di fluidi in diverse condizioni di viscosità, con prestazioni eccezionali. Le pompe Phoenix Range possono aspirare il liquido da profondità notevoli e pompare a elevate prevalenze, rendendole adatte per molteplici applicazioni industriali. Con pressioni di alimentazione comprese tra 1,5 bar e 8 bar, queste pompe sono ideali per lavorare in ambienti diversi, garantendo un trasferimento fluido affidabile e efficiente.

La Phoenix Range incarna l’innovazione e l’eccellenza nell’ambito delle pompe a membrana, rappresentando una scelta ideale per le esigenze di trasferimento fluido in settori industriali diversificati.

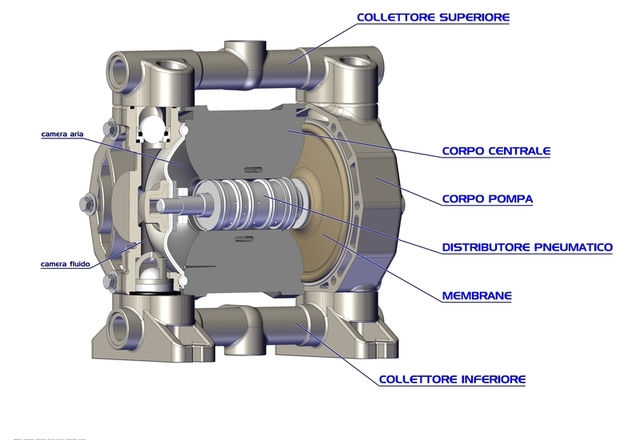

Com'è fatta una pompa a membrana

La pompa a membrana è una pompa idraulica pneumatica che lavora per il movimento di due membrane contrapposte.

Come componenti principali possiamo trovare:

01.

Il corpo centrale: le estremità sono le camere d’aria contrapposte collegate dal distributore pneumatico. Tramite esso avviene l’ingresso e lo scarico dell’aria compressa;

02.

Il distributore pneumatico è il componente che garantisce un continuo scambio d’aria nelle due camere contrapposte mantenendo un rapporto quasi di 1:1 tra il volume di fluido e quello d’aria. È costituito da una boccola mobile collegata all’albero che gestisce l’apertura e la chiusura dei passaggi dell’aria da una camera all’altra della spola, il tutto racchiuso in un corpo cilindrico fisso per il carico e scarico dal corpo centrale. Il distributore FLUIMAC permette di azionare le pompe a doppia membrana con aria compressa tra 2 bar e 8 bar; È possibile migliorare le prestazioni della pompa a membrana agendo sul numero e la disposizione dei canali di circolazione e sugli attriti tra le parti:

- devono garantire un carico completo di una camera e contemporaneamente lo scarico completo dell’altra evitando situazioni di stallo in cui le forze tra una membrana e l’altra si equilibrano,

- se l’attrito è troppo elevato non c’è sufficiente scorrevolezza tra i pezzi concentrici richiedendo un aumento della pressione d’aria e il consumo della stessa facendo partire la pompa a membrana a pressioni troppo “alte”.

03.

Le membrane sono gli elementi elastici e i componenti principali della pompa a membrana che permettono lo spostamento del fluido. Sono costituite da gomme che per le loro proprietà chimiche cambiano in base all’ambiente d’utilizzo. Da un lato vengono a contatto con l’aria compressa e dall’altra col fluido di lavoro. Le due membrane, essendo perfettamente contrapposte, svolgono il lavoro opposto durante il ciclo di lavoro: quando una si gonfia, permettendo il pompaggio del fluido, l’altra si sgonfia creando un vuoto nella camera del fluido permettendo così l’aspirazione di quest’ultimo. Sono progettate in modo che la loro forma non influisca con il distributore e per diminuire lo sforzo flessionale o aumentare la forza di spinta.

Da esse deriva il nome pompa a doppia membrana.

04.

I corpi pompa sono le camere di passaggio del fluido della pompa pneumatica a doppia membrana. Essi contengono una valvola di non ritorno a sfera in aspirazione e una in mandata che si aprono e chiudono in maniera opposta in base alla fase di carico o scarico del fluido. Le valvole, composte da sfera, sede e gabbia, sono perfettamente concentriche al diametro dei canali di aspirazione e mandata del corpo pompa in modo da evitare trafilamenti del fluido e garantiscono il passaggio del fluido attraverso il diametro interno. La sfera poggia completamente sulla circonferenza interna per evitare inversione del moto del fluido e la gabbia la vincola al solo movimento verticale, non trasversale. In base alla cilindrata del corpo pompa della pompa a membrana è possibile elaborare portate differenti, invece in base al materiale costitutivo (PP, PVDF, POMc, AISI, alluminio …) si lavorano liquidi chimicamente differenti;

05.

I collettori sono invece i canali di passaggio del fluido della pompa a doppia membrana. Abbiamo un collettore in aspirazione e uno in mandata. Essi collegano le due camere di lavoro contrapposte. In base al loro diametro è possibile pompare portate differenti, vengono realizzati negli stessi materiali dei corpi pompa in base alla tipologia di liquido pompato.

Come lavora una pompa a membrana

PRINCIPIO DI FUNZIONAMENTO DELLA POMPA PNEUMATICA A DOPPIA MEMBRANA

La pompa a membrana è una pompa idraulica volumetrica che elabora il fluido di lavoro in un volume di controllo variabile nel tempo in modo periodico, con flusso tipicamente non stazionario.

Nelle pompe a membrana PHOENIX il fluido viaggia dal collettore inferiore di aspirazione al corpo pompa fino al collettore di mandata tramite il movimento alternato di due membrane contrapposte. In inglese è chiamata Air Operated Double Diaphram AODD in quanto il movimento è impresso alle membrane per via pneumatica attraverso un albero controllato da un distributore in cui viene introdotta aria compressa in una camera adiacente a quella di pompaggio. Grazie a questo meccanismo la pompa a membrana può essere chiamata anche pompa a membrana pneumatica o, con più precisione, pompa a doppia membrana pneumatica.

Nella pompa a doppia membrana le prevalenze del fluido di lavoro, nonostante le dimensioni abbastanza contenute, sono elevate: se già invasata può aspirare liquido da 9 metri e pompare fino a 9,8 d’altezza ad aspirazione innescata. Tali altezze possono essere limitate dalla viscosità del fluido stesso, maggiore è la viscosità minore è la prevalenza.

La pressione di alimentazione è invece vincolata dagli attriti tra i componenti del distributore e dai canali di passaggio che l’aria ha a disposizione.

Il rapporto fluido-aria è circa 1:1. Possono essere realizzate pompe pneumatiche a doppia membrana per portate piccole e medie, e prevalenze medie e alte.

Le pompe a membrana tipicamente lavorano con pressioni di alimentazione nel range compreso fra 1,5 bar e 8 bar.

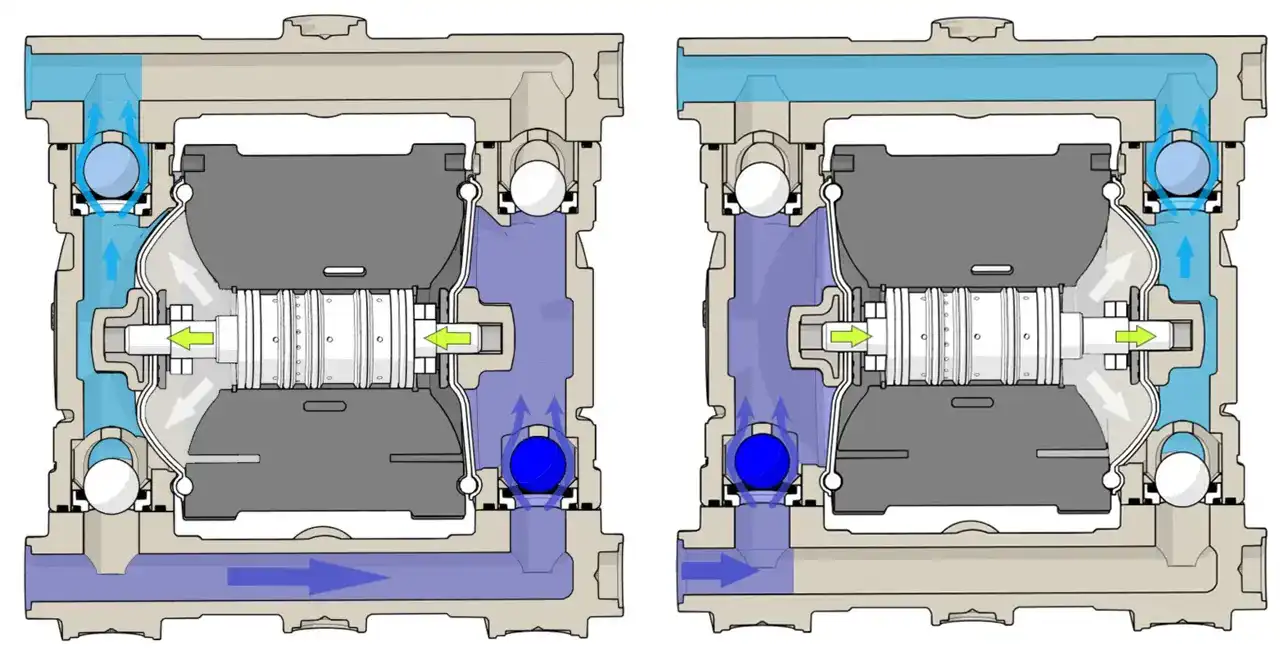

Vediamo il ciclo di lavoro di una pompa a membrana

Fase 1 lato aria:

l’aria, tramite l’apertura dei canali del distributore, passa nella membrana sinistra che si gonfia. L’albero trascina la membrana di destra che si sgonfia convogliando l’aria in eccesso allo scarico.

Fase 1 lato fluido:

nella camera di sinistra il fluido sta uscendo dal collettore di mandata sotto la pressione creata dalla membrana. La sfera di aspirazione è chiusa e quella di mandata è aperta.

Nella camera di destra si sta creando il vuoto (per lo svuotamento dell’aria della membrana) permettendo l’apertura della sfera di aspirazione e il passaggio del fluido attraverso il collettore di aspirazione. La sfera di mandata è chiusa.

Fase 2 lato aria:

finito il carico della membrana sinistra inizia il suo scarico. Si aprono così altri canali sul distributore che convogliano l’aria nella membrana di destra che si gonfia.

Fase 2 lato fluido:

quando la membrana di sinistra si scarica la camera sinistra si riempie di fluido. Si apre la sfera di aspirazione tramite il vuoto creato e il fluido passa attraverso il collettore di aspirazione. In contrapposizione nella camera di destra il fluido viene spinto nel collettore di mandata, la sfera di aspirazione è chiusa mentre quella di mandata è aperta.

Con solo due fasi di lavoro e nessun periodo morto il ciclo della pompa a doppia membrana pneumatica è completo e può ricominciare.

Vantaggi della pompa pneumatica a doppia membrana

Non stalla e non cavita:

a differenza di una pompa centrifuga, la pompa a membrana pneumatica può lavorare con qualsiasi portata senza cavitare, il fluido non rischia di vaporizzare in quanto la pressione nella camera non sarà mai inferiore alla tensione di vapore del fluido.

Fluimac S.r.l. produce da lungo tempo pompe a doppia membrana e ha sviluppato un metodo per dividere l’alimentazione dal corpo pompa rendendo meno difficoltoso il montaggio e quindi anche il rischio di pezzi, guarnizioni e o-ring incastrati, mentre aumentare i canali di passaggio dell’aria riduce il rischio di stallo della pompa pneumatica. Oltre al resto aumentare il numero di viti di serraggio ha ridotto il rischio di perdita della pompa riuscendo a dare maggior schiacciamento alle guarnizioni;

È autoadescante:

grazie a questa caratteristica la pompa a membrana può aspirare fluido anche se posizionata al di sopra del pelo libero, anche con funzionamento a secco cioè senza liquido iniziale, fino a 4 metri d’altezza. Non rischia innalzamenti di temperatura e/o sfregamenti che danneggiano la pompa e le membrane. Se già invasata può aspirare liquido da 9 metri e pompare fino a 9,8 d’altezza ad aspirazione innescata;

Assenza di elettricità:

per l’alimentazione della pompa pneumatica a membrana è necessario un impianto di compressione dell’aria (range tra 1 e 8 bar) che può risultare talvolta un vantaggio per l’assenza di elettricità vicino al liquido;

Facilmente regolabile:

è possibile variare la portata facilmente diminuendo il carico pneumatico di aria compressa in ingresso, oppure chiudendo il collettore d’aspirazione. Grazie a questa caratteristica la pompa pneumatica a doppia membrana PHOENIX è adattabile a diversi tipi di impianti: in base alla pressione di alimentazione, dai 2 bar agli 8 bar, è possibile ricavare diverse curve caratteristiche;

È in grado di elaborare quasi tutti i tipi di fluidi esistenti:

siccome la pompa a membrana è movimentata dall’aria compressa, con campi e pressioni di utilizzo più ampi e vari, le camere di pompaggio si riempiono e svuotano a prescindere dal liquido lavorato, movimentando anche sostanze molto dense o viscose.

Con le pompe a doppia membrana è possibile elaborare liquidi altamente acidi, corrosivi o alcalini, vernici, colle, liquidi ad alta viscosità fino a 50 CPS, prodotti alimentari, o liquidi con particelle solide fino a 2 mm di diametro nelle configurazioni più piccole e fino a 12 mm in quelle più grandi. L’utilizzo delle pompe pneumatiche a membrana per fluidi con viscosità massima consentita comporta un decremento fino al 90% della portata nominale;

- Pompa e doppia membrana in diverse configurazioni d’attacco per adattarsi a qualsiasi disposizione dell’impianto;

- Pompe a doppia membrana sommergibili (utili nello svuotamento delle vasche);

- Pompe a doppia membrana Accurate (con controllo remoto);pia membrana in diverse configurazioni d’attacco per adattarsi a qualsiasi disposizione dell’impianto

- Pompe a doppia membrana twin (con camere e collettori separati, possibilità di pompare contemporaneamente due liquidi);

- Pompe a doppia membrana sospese o per installazioni su fusti e serbatoi;

- Pompe a doppia membrana per installazioni sotto tramogge per fluidi ad alta viscosità;

- Pompe a doppia membrana Food;

- Pompe a membrana powder (per la movimentazione di polveri);

- Pompa a membrana installate su carrelli per facilitarne il trasporto

Principali applicazioni delle pompe a doppia membrana

Grazie alle loro caratteristiche uniche, le pompe a doppia membrana Fluimac trovano impiego in diversi settori:

Ogni applicazione beneficia della precisione e dell’efficienza delle pompe Fluimac, studiate per adattarsi a specifiche esigenze di settore.

Scegliere il materiale della pompa a membrana

La scelta del materiale della pompa a membrana è fondamentale per assicurare performance adeguate all’impianto, garantire la sicurezza degli operatori e dell’ambiente, la salvaguardia della pompa stessa e la compatibilità chimica e di temperatura del liquido con i materiali costruttivi.

I materiali si differenziano in base ai corpi pompa con collettori, alle membrane, alle valvole di non ritorno con la loro sfera e alle guarnizioni.

- Pompa a doppia membrana con componenti in PVDF dove richiesta un’alta resistenza chimica agli acidi e alle alte temperature. Versione conduttiva per ambienti con la Pompa a membrana Phoenix ATEX;

- Pompa a doppia membrana con componenti in ACETALICA (POMC) o ALLUMINIO in caso di pompaggio di solventi e idrocarburi o dove sia richiesta una buona resistenza all’abrasione;

- Pompa a doppia membrana in AISI 316 quando serve un’ottima resistenza alla corrosione e all’abrasione, o AISI 316 ELETTROLUCIDATO per applicazioni con la Pompa a membrana Phoenix FOOD;

Membrane, sfere e guarnizioni:

- L’NBR è idoneo per fluidi a base d’oli, petrolio, acqua, idrocarburi e tutte le sostanze chimiche blande. Ha un utilizzo abbastanza comune;

- EPDM per soluzioni alcaline, acidi diluiti, chetoni e alcoli, oltre ad applicazioni con liquidi abrasivi;

- Il PTFE ha un una vasta compatibilità chimica oltre che ad un’elevata resistenza alla corrosione e proprietà antiadesive. Si presta bene ad applicazioni con alte temperature;

- Membrane in HYTREL hanno una buona resistenza invece a basse temperature e all’abrasione. Hanno un utilizzo abbastanza comune;

- Membrane in SANTOPRENE sono ideali per soluzioni ed acidi diluiti;

- Sfere in AISI se serve un’ottima resistenza all’abrasione e alla corrosione oppure liquidi molto viscosi;

- Guarnizioni in VITON resistono bene al calore e agli agenti chimici aggressivi e agli idrocarburi. Sono tra le più utilizzate per pompe a membrana in applicazioni generali.

Le pompe a membrana Fluimac, garanzia di eccellenza

La modalità di costruzione delle pompe a doppia membrana Fluimac conferisce alle stesse stabilità e sicurezza, garantendone un funzionamento sicuro senza necessità di aria lubrificata. La velocità di funzionamento può essere regolata, così come può essere gestita la capacità di portata per una versatilità di utilizzo senza precedenti.

La qualità dei materiali impiegati nella costruzione dei vari modelli di pompe a membrana Fluimac rende queste pompe pneumatiche a membrana idonee e certificate all’impiego in aree pericolose ed altamente sature di prodotti aggressivi.

Le pompe a doppia membrana sono perfette per la movimentazione e il dosaggio in tutta sicurezza di prodotti liquidi densi, chimici, corrosivi e viscosi. Sono quindi adatte per la movimentazione di solventi, inchiostri, vernici, carburanti, prodotti chimici ed abrasivi. Ma anche di liquidi esplosivi o infiammabili, così come di ogni tipo di fluido alimentare o farmaceutico.

Fluimac attua una rigorosa scelta dei componenti impiegati nelle parti costruttive delle pompe pneumatiche, prediligendo partner e materiali certificati. Questo, unito alle tecniche costruttive e all’accurata progettazione, ha permesso di realizzare pompe a membrana certificate ATEX, adatte a lavorare in aree ad alta pericolosità, e pompe ad aria con materiali FDA per la sicurezza nel settore alimentare, farmaceutico o cosmetico.

Le pompe Phoenix standard, con nuovo sistema di distribuzione dell’aria e nuova tecnologia per le valvole, sono realizzate in PP, PVDF+CF, Alluminio e AISI 316.

Le pompe a doppia membrana Phoenix ATEX sono realizzate in PP+CF, PVDF+CF, Alluminio e AISI 316.

Le pompe a doppia membrana Phoenix Food, costruite con materiali conformi alla normativa FDA, sono appositamente dedicate all’industria alimentare, farmaceutica e cosmetica con parti a contatto con i fluidi realizzate esclusivamente in AISI 316 elettro-lucidato e PTFE.

Phoenix range: le pompe a doppia membrana Fluimac

Pompe a membrana Phoenix STANDARD

Le pompe a doppia membrana Phoenix possono pompare una vasta gamma di fluidi, inclusi quelli viscosi, corrosivi, abrasivi e quelli contenenti solidi sospesi, senza il rischio di danni o usura meccanica significativa, riducendo il rischio di perdite di fluidi pericolosi grazie all’assenza di sigilli meccanici.

Pompe a membrana Phoenix ATEX

Le pompe a membrana ATEX sono progettate per operare in ambienti con atmosfere potenzialmente esplosive. Resistono alla corrosione e all'usura e sono compatibili con i fluidi pericolosi, minimizzando il rischio di scintille.

Pompe a membrana Phoenix FOOD

Le pompe a doppia membrana FOOD sono specificamente progettate e costruite per soddisfare gli standard richiesti per l'utilizzo in applicazioni che riguardano l'industria alimentare. Offrono versatilità, efficienza, e affidabilità in ambienti di produzione dove la purezza e la qualità del prodotto sono di massima importanza e dove occorre gestire una vasta gamma di viscosità e includere solidi.

Pompe a membrana ACCURATE Phoenix

Le pompe pneumatiche Accurate Phoenix possono essere gestite da remoto, necessario per applicazioni di precisione come il dosaggio, che permette di controllarle o gestirle a distanza, senza la necessità di interazione fisica diretta con l'operatore, riducendo i rischi e aumentando la precisione.

Pompe a membrana STEEL Phoenix

Le pompe a doppia membrana con centrale inox Phoenix Steel combinano i benefici delle pompe a doppia membrana con le proprietà superiori dell'acciaio inossidabile, offrendo soluzioni di pompaggio altamente efficienti, affidabili e igieniche, anche a basse o alte temperature.

Pompe a membrana FLAP Phoenix

Le pompe Flap Phoenix con valvola clapet permettono di risolvere le sfide più comuni in applicazioni difficoltose: applicazioni su pozzetti, disidratazione delle miniere, applicazioni alimentari e qualsiasi applicazione liquida che coinvolga solidi.

Pompe a membrana LOTUS

Grazie alla loro versatilità e resistenza, rappresentano una soluzione affidabile e sicura per una vasta gamma di applicazioni industriali impegnative, riducendo la necessità di manutenzione.

Pompe a membrana PIEZO

Progettata specificamente per le applicazioni di bonifica ambientale, è un sistema pneumatico facilmente trasportabile, progettato per essere installato in pozzi con un diametro interno minimo di 4″ e ad una profondità di 80m.

Richiedi una consulenza

Necessiti di supporto per la scelta dell’agitatore verticale più in linea con le tue specifiche esigenze di movimentazione fluidi?

Compila il form sottostante e verrai ricontattato dal nostro staff.

Le migliori soluzioni, certificate