Bombas de doble membrana

Phoenix Range

Phoenix Range representa una evolución en el ámbito de las bombas de membrana, ofreciendo un medio eficiente y fiable para la transferencia de fluidos en diversas aplicaciones industriales. Estas bombas hidráulicas volumétricas funcionan mediante el movimiento alternado de dos membranas contrapuestas, desplazando el fluido desde un colector de aspiración inferior a través del cuerpo de la bomba hasta un colector de impulsión. Su denominación en inglés, «Air Operated Double Diaphragm» (AODD), subraya que el movimiento de las membranas se controla neumáticamente a través de un distribuidor de aire comprimido.

Este diseño versátil permite manejar una amplia gama de fluidos en diferentes condiciones de viscosidad, con unas prestaciones excepcionales. Las bombas Phoenix Range pueden aspirar el líquido desde profundidades considerables y bombear a elevadas prevalencias, lo que las hace adecuadas para múltiples aplicaciones industriales. Con presiones de alimentación entre 1,5 bares y 8 bares, estas bombas son ideales para trabajar en diferentes entornos, garantizando una transferencia de fluido fiable y eficiente. Phoenix Range encarna la innovación y la excelencia en el ámbito de las bombas de membrana, representando una opción ideal para las necesidades de transferencia de fluidos en sectores industriales diversificados.

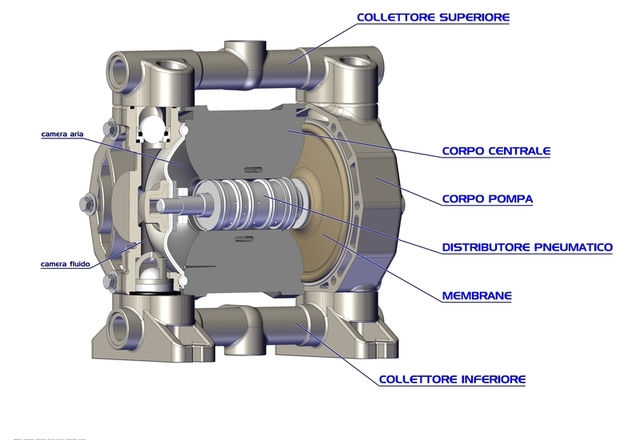

CÓMO SE FABRICA UNA BOMBA DE MEMBRANA

La bomba de membrana es una bomba hidráulica neumática que trabaja para el movimiento de dos membranas contrapuestas.

Como componentes principales podemos encontrar:

01.

El cuerpo central: los extremos son las cámaras de aire opuestas conectadas por el distribuidor neumático. A través de él se produce la entrada y descarga del aire comprimido;

02.

El distribuidor neumático es el componente que garantiza un intercambio continuo de aire en las dos cámaras opuestas, manteniendo una relación de casi 1:1 entre el volumen de fluido y el de aire. Consiste en un casquillo móvil conectado al eje que gestiona la apertura y el cierre de los pasos de aire de una cámara a otra de la lanzadera, todo ello dentro de un cuerpo cilíndrico fijo para la carga y descarga del cuerpo central. El distribuidor FLUIMAC permite accionar las bombas de doble membrana con aire comprimido entre 2 bares y 8 bares. Es posible mejorar las prestaciones de la bomba de membrana actuando sobre el número y la disposición de los canales de circulación y sobre las fricciones entre las partes:

– deben garantizar una carga completa de una cámara y al mismo tiempo la descarga completa de la otra evitando situaciones de inerbloqueo en las que las fuerzas entre una membrana y la otra se equilibran,

– si la fricción es demasiado alta, no hay suficiente fluidez entre las piezas concéntricas, lo que requiere un aumento de la presión de aire y el consumo de la misma, haciendo que la bomba de membrana arranque a presiones demasiado «altas».

03.

Las membranas son los elementos elásticos y los componentes principales de la bomba de membrana que permiten el desplazamiento del fluido. Están formadas por gomas que, por sus propiedades químicas, cambian en función del entorno de uso. Por un lado, entran en contacto con el aire comprimido y, por otro, con el fluido de trabajo. Las dos membranas, al estar perfectamente contrapuestas, realizan el trabajo opuesto durante el ciclo de trabajo: cuando una se infla, permitiendo el bombeo del fluido, la otra se desinfla creando un vacío en la cámara del fluido permitiendo así la aspiración de este último. Están diseñadas para que su forma no afecte al distribuidor y para disminuir el esfuerzo de flexión o aumentar la fuerza de empuje. De ellas deriva el nombre de bomba de doble membrana.

04.

Los cuerpos de la bomba son las cámaras de paso del fluido de la bomba neumática de doble membrana. Contienen una válvula de retención de bola en aspiración y una en impulsión que se abren y cierran de manera opuesta en función de la fase de carga o descarga del fluido. Las válvulas, compuestas por esfera, asiento y jaula, son perfectamente concéntricas al diámetro de los canales de aspiración e impulsión del cuerpo de la bomba para evitar fugas del fluido y garantizar el paso del fluido a través del diámetro interno. La esfera se apoya completamente en la circunferencia interna para evitar la inversión del movimiento del fluido y la jaula la vincula solo al movimiento vertical, no transversal. En función de la cilindrada del cuerpo de la bomba de membrana es posible procesar diferentes caudales, en cambio, en función del material constitutivo (PP, PVDF, POMc, AISI, aluminio, etc.) se procesan líquidos químicamente diferentes;

05.

• En cambio, los colectores son los canales de paso del fluido de la bomba de doble membrana. Tenemos un colector en aspiración y otro en impulsión. Conectan las dos cámaras de trabajo opuestas. En función de su diámetro es posible bombear diferentes caudales, se fabrican en los mismos materiales que los cuerpos de la bomba en función del tipo de líquido bombeado.

¿CÓMO FUNCIONA UNA BOMBA DE MEMBRANA?

PRINCIPIO DE FUNCIONAMIENTO DE LA BOMBA NEUMÁTICA DE DOBLE MEMBRANA

La bomba de membrana es una bomba hidráulica volumétrica que procesa el fluido de trabajo en un volumen de control variable en el tiempo de forma periódica, con un flujo típicamente no estacionario. En las bombas de membrana PHOENIX, el fluido viaja desde el colector inferior de aspiración al cuerpo de la bomba hasta el colector de impulsión mediante el movimiento alternado de dos membranas contrapuestas. En inglés se llama Air Operated Double Diaphram AODD porque el movimiento se imprime a las membranas por vía neumática a través de un eje controlado por un distribuidor en el que se introduce aire comprimido en una cámara adyacente a la de bombeo. Gracias a este mecanismo, la bomba de membrana también se puede llamar bomba de membrana neumática o, con mayor precisión, bomba de doble membrana neumática.

En la bomba de doble membrana, las prevalencias del fluido de trabajo, a pesar de sus dimensiones bastante reducidas, son elevadas: si ya está llena, puede aspirar líquido desde 9 metros y bombear hasta 9,8 de altura con la aspiración activada. Estas prevalencias pueden estar limitadas por la viscosidad del propio fluido, cuanto mayor sea la viscosidad menor será la prevalencia.

En cambio, la presión de alimentación está limitada por las fricciones entre los componentes del distribuidor y por los canales de paso que el aire tiene a disposición. La relación fluido-aire es de aproximadamente 1:1. Se pueden realizar bombas neumáticas de doble membrana para flujos pequeños y medianos, y prevalencias medias y altas.

Las bombas de membrana suelen funcionar con presiones de alimentación en el rango comprendido entre 1,5 bares y 8 bares.

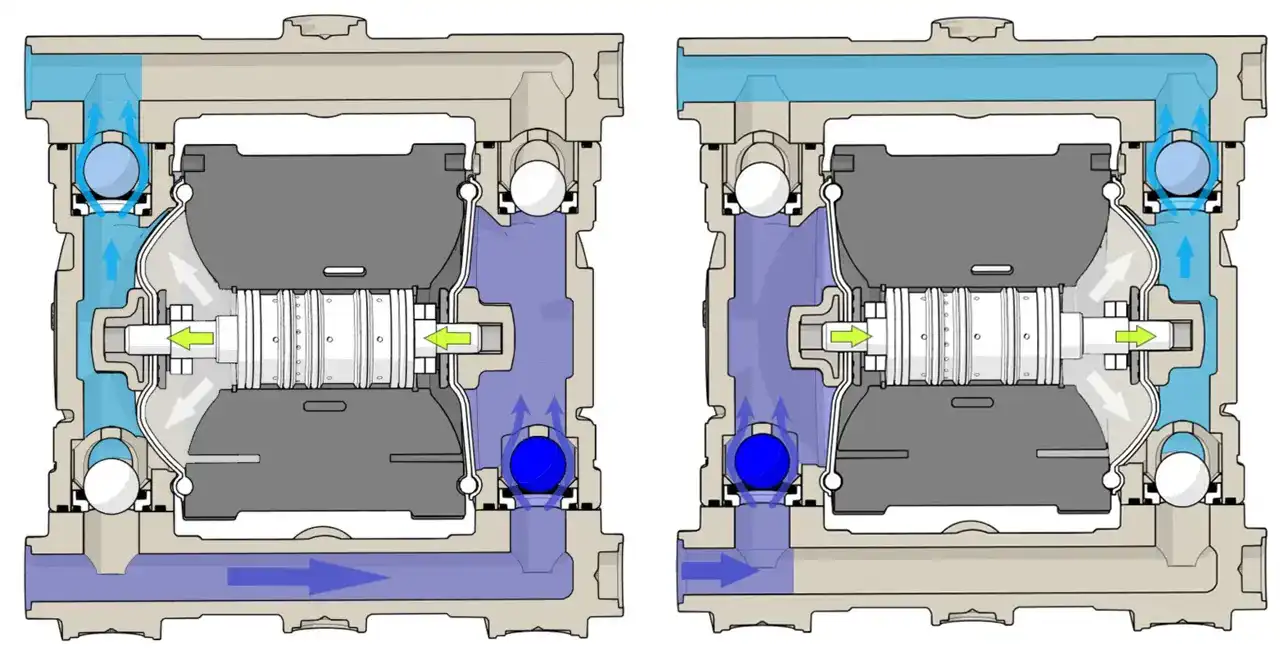

VEAMOS EL CICLO DE TRABAJO DE UNA BOMBA DE MEMBRANA

Fase 1 lado aire:

el aire, a través de la apertura de los canales del distribuidor, pasa a la membrana izquierda que se hincha. El eje arrastra la membrana derecha que se desinfla transportando el exceso de aire a la descarga.

Fase 1 lado fluido: en la cámara de la izquierda el fluido está saliendo del colector de impulsión bajo la presión creada por la membrana. La esfera de aspiración está cerrada y la de impulsión está abierta.

En la cámara de la derecha se está creando el vacío (para el vaciado del aire de la membrana) permitiendo la apertura de la esfera de aspiración y el paso del fluido a través del colector de aspiración. La esfera de impulsión está cerrada.

Fase 2 lado aire:

una vez terminada la carga de la membrana izquierda comienza su descarga. Se abren así otros canales en el distribuidor que transportan el aire a la membrana derecha que se hincha.

Fase 2 lado fluido:

cuando la membrana izquierda se descarga, la cámara izquierda se llena de fluido. La esfera de aspiración se abre a través del vacío creado y el fluido pasa a través del colector de aspiración. En contraste con la cámara de la derecha, el fluido es empujado hacia el colector de impulsión, la esfera de aspiración está cerrada mientras que la de impulsión está abierta.

Con solo dos fases de trabajo y ningún periodo de inactividad, el ciclo de la bomba de doble membrana neumática está completo y puede volver a empezar.

VENTAJAS DE LA BOMBA NEUMÁTICA DE DOBLE MEMBRANA

No ese bloquea ni cavita:

a diferencia de una bomba centrífuga, la bomba de membrana neumática puede funcionar con cualquier caudal sin cavitar, el fluido no corre el riesgo de vaporizarse ya que la presión en la cámara nunca será inferior a la presión de vapor del fluido. Fluimac S.r.l. flleva mucho tiempo fabricando bombas de doble membrana y ha desarrollado un método para separar la alimentación del cuerpo de la bomba, haciendo menos difícil el montaje y, por lo tanto, también el riesgo de piezas, juntas y juntas tóricas encajadas, mientras que aumentar los canales de paso del aire reduce el riesgo de bloqueo de la bomba neumática. Además del resto, aumentar el número de tornillos de apriete ha reducido el riesgo de pérdida de la bomba, logrando dar mayor aplastamiento a las juntas;

Es autocebante:

gracias a esta característica, la bomba de membrana puede aspirar fluido incluso si se coloca por encima de la superficie libre, incluso con funcionamiento en seco, es decir, sin líquido inicial, hasta 4 metros de altura. No hay riesgo de que se produzcan aumentos de temperatura y/o rozaduras que dañen la bomba y las membranas. Si ya está llena, puede aspirar líquido desde 9 metros y bombear hasta 9,8 de altura con la aspiración activada;

Ausencia de electricidad:

para la alimentación de la bomba neumática de membrana es necesario un sistema de compresión de aire (rango entre 1 y 8 bares) que a veces puede ser una ventaja debido a la ausencia de electricidad cerca del líquido;

Fácilmente regulable:

es posible variar el caudal fácilmente disminuyendo la carga neumática de aire comprimido en entrada, o cerrando el colector de aspiración. Gracias a esta característica, la bomba neumática de doble membrana PHOENIX se puede adaptar a diferentes tipos de instalaciones: en función de la presión de alimentación, de 2 bares a 8 bares, es posible obtener diferentes curvas características;

Es adaptable y versátil:

según el campo de aplicación se puede modificar según sea necesario

- Bomba y doble membrana en diferentes configuraciones de conexión para adaptarse a cualquier disposición del sistema;

- Bombas de doble membrana sumergibles (útiles en el vaciado de los depósitos);

- Bombas de doble membrana accurate (con control remoto); membrana plana en diferentes configuraciones de conexión para adaptarse a cualquier disposición del sistema

- Bombas de doble membrana twin (con cámaras y colectores separados, posibilidad de bombear simultáneamente dos líquidos);

- Bombas de doble membrana suspendidas o para instalaciones en bidones y depósitos;

- Bombas de doble membrana para instalaciones bajo tolvas para fluidos de alta viscosidad;

- Bombas de doble membrana food;

- Bombas de membrana powder (para la manipulación de polvos);

- Bomba de membrana instalada en carros para facilitar el transporte

Principales aplicaciones de las bombas de doble diafragma

Gracias a sus características únicas, las bombas de doble membrana Fluimac se utilizan en diversos sectores:

Industria química

Industria farmacéutica

Sector alimentario

Sector cosmético

Tratamiento del agua

Industria agrícola

Pinturas

Flexografía

Industria textil

Galvanoplastia

Automoción

Todas las aplicaciones se benefician de la precisión y eficacia de las bombas Fluimac, diseñadas para adaptarse a los requisitos específicos del sector.

ELEGIR EL MATERIAL DE LA BOMBA DE MEMBRANA

La elección del material de la bomba de membrana es fundamental para garantizar un rendimiento adecuado del sistema, garantizar la seguridad de los operadores y del medio ambiente, la protección de la propia bomba y la compatibilidad química y de temperatura del líquido con los materiales de construcción.

Los materiales se diferencian según los cuerpos de bomba con colectores, las membranas, las válvulas de retención con su esfera y las juntas.

- Bomba de doble membrana con componentes de PVDF donde se requiere una alta resistencia química a los ácidos y a las altas temperaturas. Versión conductiva para entornos ATEX;

- Bomba de doble membrana con componentes de ACETAL (POMC) o ALUMINIO en caso de bombeo de disolventes e hidrocarburos o donde se requiera una buena resistencia a la abrasión;

- Bomba de doble membrana de AISI 316 cuando se necesita una excelente resistencia a la corrosión y a la abrasión, o AISI 316 ELECTROPULIDO para aplicaciones FOOD;

Membranas, bolas y juntas:

- El NBR es adecuado para fluidos a base de aceites, petróleo, agua, hidrocarburos y todas las sustancias químicas blandas. Su uso es bastante común;

- EPDM para soluciones alcalinas, ácidos diluidos, cetonas y alcoholes, además de aplicaciones con líquidos abrasivos;

- El PTFE tiene una amplia compatibilidad química, así como una alta resistencia a la corrosión y propiedades antiadhesivas. Se presta bien a aplicaciones con altas temperaturas;

- Las membranas de HYTREL tienen una buena resistencia a bajas temperaturas y a la abrasión. Su uso es bastante común;

- Las membranas de SANTOPRENE son ideales para soluciones y ácidos diluidos;

- Bolas de AISI si se necesita una excelente resistencia a la abrasión y a la corrosión o líquidos muy viscosos;

- Las juntas de VITON resisten bien el calor, y los agentes químicos agresivos y los hidrocarburos. Se encuentran entre las más utilizadas para bombas de membrana en aplicaciones generales.

Solicitar una consulta

¿Necesita ayuda para elegir el agitador vertical que mejor se adapte a sus necesidades específicas de manipulación de fluidos?

Rellene el siguiente formulario y nuestro personal se pondrá en contacto con usted.

Las mejores soluciones, certificadas